※本記事は、労働生産性をテーマにした全10回シリーズの第1回です

はじめに

労働生産性を高めるには、結論として「仕組み化」が大事で、それを確実に実行することが答えになります。具体的なアクションは、「業務の見える化」をすることです。まず社員全員で、現業務の棚卸し・各業務時間の把握・書き出し、なくせる業務をリストアップという誰でも簡単にできる小さな一歩から始まります。今回はその小さな一歩を踏み出すために必要なステップを詳しく説明していきます。最後まで目を通していただければ、読了後すぐに動き始めることができるような内容になっております。

近年、「生産性を上げよう」という声をよく耳にします。新聞でも、ほぼ毎日「生産性向上」というキーワードを見るように思います。政府の働き方改革や人手不足を背景に、企業経営における生産性向上は避けて通れないテーマとなっています。生産性を測る指標の一つとして「労働生産性」がよく取り上げられます。しかし、労働生産性とは何か、どうすれば本当に上がるのかについて、正確に理解している経営者は意外と少ないのではないでしょうか。

このテーマ記事では、主に中小企業・中堅企業の経営者や現場責任者の方向けに、中小企業診断士・ITコーディネータとして現場で支援してきた経験を交えながら、労働生産性を構造的に理解し、具体的なアクションに落とし込むための考え方と実践法を「労働生産性シリーズ」として、ご紹介します。

1. 労働生産性とは何か

少し労働生産性の定義について整理しておきましょう。一般的に以下の式で表されます:

労働生産性 = 付加価値 ÷ 労働投入量(時間や人数)

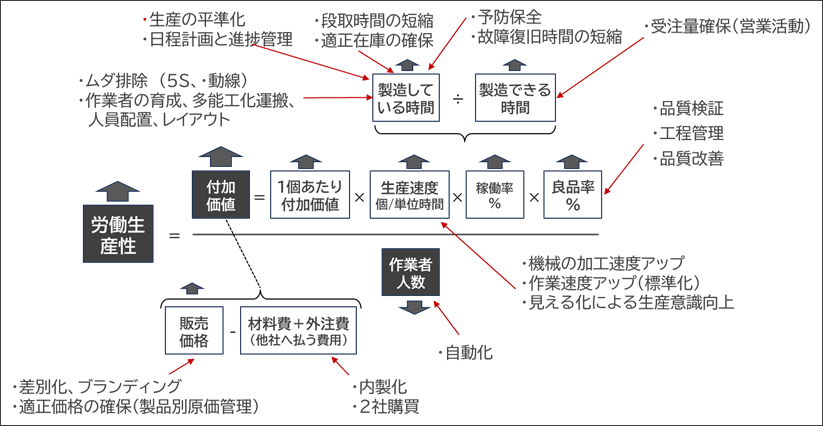

ここでいう付加価値とは、売上から原材料費や外注費などの外部購入費を差し引いた額を指します。簡単に言うと「自社の内部で」生み出した成果になります。労働生産性は単なる“効率化”ではなく、「どれだけの価値を、どれだけの労力で生み出したか」を表す指標です。これを以下のように因数分解して考えると、「何をどう改善すればいいのか」が具体化されます:

労働生産性

= 付加価値 ÷ 労働投入量

=(売上 − 外部費用)÷ 総労働時間

=(客単価 × 客数 − 材料費・外注費)÷(従業員数 × 労働時間)

→ 改善の打ち手が以下のように見えてくる:

- 客単価を上げる(高付加価値商品への転換、値上げの許容)

- 客数を増やす(マーケティング、営業強化)

- 材料費・外注費を抑える(仕入れの見直し、内製化の検討)

- 労働時間を削減する(業務改善、IT導入、業務の標準化、自動化投資)

- 人の配置を最適化する(多能工化、属人化の解消)

- 稼働率を上げる(生産平準化、段取時間の短縮、予防保全、レイアウト改善)

- 良品率を改善する(品質改善、工程管理)

労働生産性の因数分解図

中小企業診断士養成課程時の講義資料より抜粋

このように、「労働生産性を上げよう」ではなく、「売上を上げる」「ムダなコストを減らす」「時間を短くする」などの視点に分解することで、現場でも理解・納得が得られやすくなります。実際に私がご支援している企業でも、因数分解した各要素を、バリューエンジニアリングの視点を活用しながら業務の“機能”に注目し、優先度を整理して、実行可能なアクションプランを作成しています。ちなみに、よく「うちの従業員は頑張っている、現場にムダがなく、生産性は高い」と勘違いされていることがありますが、効率性が高くても、生産性が高いとは限りません。実際には経営や仕組みの問題が存在することが多いので、全体像を把握したうえで、因数分解して個々の要素を見て、どこに改善点があるのかを見つけ出すことが大切となってきます。

2. 日本の労働生産性が低い理由と背景

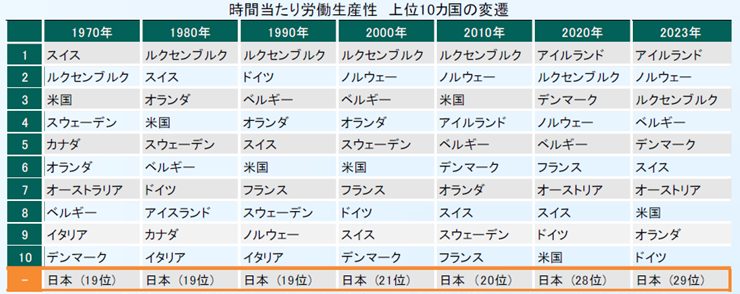

OECDや日本生産性本部の統計(2023年)によれば、日本の労働生産性はOECD加盟38カ国中29位と下位に位置しています。日本の時間当たり労働生産性は、56.8ドル(5,379円/購買力平価(PPP)換算)となっています。ちなみに、8位の米国でも97.7ドルと、日本の1.7倍あります。このため、競争力の低下が叫ばれて、生産性向上が喫緊の課題となっているのです。特に中小企業が多いサービス業、小売業、建設業などでは、生産性の低さが顕著です。背景には、アナログ業務の多さ、IT活用の遅れ、属人化、経営者の意識不足など複合的な課題があります。

ちなみに、日本と比べて米国が生産性が高い理由は、下記3点が上げられます。

- IT活用の差 デジタル活用による業務の自動化・最適化が進んでいる

- マネジメントの差 「業務は仕組みで動かす」マネジメントが定着し、人に依存していない

- 新陳代謝が激しい 労働生産性の高いスタートアップやテック企業が多い

『労働生産性の国際比較2024 概要』(日本生産性本部)より抜粋

3.労働生産性に関する 中小企業のよくある課題

- 労働時間が長いことを「頑張っている」と評価してしまう

- 業務が紙やFAXなどアナログに依存している

- 担当者しか分からない業務が多く、標準化されていない

- IT投資や人材育成への消極的な姿勢

- 戦略的に業務を改善する“設計者”が社内にいない

- トップが関心を持っていても、現場が動かない、動かす人がいない

これらが複合的に重なることで、労働生産性の足を引っ張っているのです。

米国との違いが如実に表れていると思います。

4. 労働生産性を改善し、向上できた支援事例

①製造業A社

工程ごとに担当者が単能工として作業しており属人化していたため、まずは業務フローをヒアリングし、現場観察で工程の動きを可視化しました。その上で、各工程の標準時間を設定し、どの作業がムダ・ムリ・ムラを生んでいるかを洗い出しました。

結果、部品取り出し・検品・梱包の一連業務において、毎日45分以上の無駄な移動や確認作業が発生していることが判明。スキルマップにより多能工化を図るとともに、業務の配置転換や工程を跨る協力体制を確立し、1人あたり月30時間の削減に成功。残業代削減と同時に、別業務への時間投資が可能になり、働き方を改善し労働生産性の向上を実現しました。

②サービス業B社

営業活動が属人的で、受注のばらつきが大きい状況でした。SFAツール導入と業務日報の分析により、受注率の高い営業担当者の行動パターンを明らかにし、全員に展開。情報の共有化とスキル向上に向けた教育を行い、受注率の改善を進めています。

因数分解したうえでのアクションプランは各社各様です。そのため、私が支援に入る際は、まず初めに経営状況の診断を行い、目的-手段の関係で課題ツリーを作成し、なにを、どこから着手すべきかを見える化したうえで、アクションを優先順位づけして実行していく手法を取っています。

5. 生産性向上のメリット

労働生産性の向上により、

- 利益率の向上(コスト削減と売上増)

- 働きやすい職場環境(残業減・離職率低下)

- 空いた時間を新規事業や商品開発に転用

- 補助金の加点要素にもなる(3~5年で労働生産性が年平均3%以上向上などの基準)

- 中長期的には人材確保や競争力強化にもつながる

つまり、生産性向上は“攻め”と“守り”の両面で経営を強くします。

6. 労働生産性を上げるための政策支援と制度の活用

労働生産性向上に関連する支援策としては、以下のような補助金や制度が活用可能です:

- 業務改善助成金(厚労省):中小企業が業務改善・賃金引上げを行う際に活用可能

- IT導入補助金(経産省):業務効率化に資するITツール導入に対して補助

- ものづくり補助金(経産省):生産プロセスの革新に関する設備・ソフト投資に対応

これらを上手に活用することで、自社の負担を抑えつつ改善投資を進めることができます。ただ、年々補助金の採択率は下がってきてハードルが上がっているので、中小企業診断士などの専門家に事業計画などの支援を仰いだ方がよいと思います。

7. 読者への提案とチェックリスト

まずは、次のような「小さな一歩」から始めてみてください:

- 社内で“今やっている業務”を全員で棚卸しする(A4用紙1枚でもOK)

- 各業務にかけている時間をざっくり書き出す(1日、1週間単位)

- 「なくせる業務」「誰でもできるようにしたい業務」に★をつける

- 業務を担当者単位からプロセス単位へ視点を変えて整理

- 整理した結果を社内で共有し、改善の方向性を話し合う

その際、課題ツリー(ロジックツリー)を使って目的と手段の関係性を明確にすると、腹落ち感が高まります。私は支援先で、①バリューエンジニアリング(Value Engineering)の機能系統図をベースに簡略化したものを用いて課題の体系化したり、②業務プロセス全体図をAs-is/To-beベースで描きだしたうえで業績管理指標や関連システム・帳票まで網羅的にまとめた一枚で整理しています。

さらに、特に中小企業では、「実行できる人がいない」という問題もあります(大手企業でも同様のケースが多いですけど…)。私は伴走支援において、以下のような“実行型”支援も意識しています:

・会議ファシリテーション

・課題ツリーの作成ワークショップ

・業務プロセス全体図の作成

・アクションリストの作成と進捗管理

・KPIの設定とPDCAサイクルの管理

“考え方”だけでなく、“動かす力”まで届けてこそ、改革は実行でき、生産性向上が図られるのです。

8. 労働生産性を上げるための方法(まとめ)

労働生産性を上げることは、一部の優秀な人材に頼ることではありません。誰が行っても無理なくできるように仕組み化と実行プロセスを確立し、標準化することが重要です。

まずは現状の業務を見える化し、目的と手段の関係を整理すること。

そして、経営者自身が旗を振り、現場を巻き込んで小さな成功を積み上げていくことが、生産性向上の第一歩です。昨日、ある支援先で経営改革の実行支援を始めてから、ちょうど1年が経ちました。報告会で役員から、「大変有益(な取組み)、末永くよろしく」と高い評価をいただき、安堵いたしました。こちらの企業も、業務の見える化から始め、少しずつ現場の理解を得ながら業務・営業・人事にわたり、10年先の社員の自走化に向けて改革を進めてまいりました。地道で時間のかかる取組みです。だからこそ、少しずつでも小さな成功を積み重ねていくことが、気づいたら大きな成果につながると願って、引き続きご支援を継続してまいります。

労働生産性シリーズ第2回は、なぜ「業務の見える化」が労働生産性向上の第一歩なのか?について、解説したいと思います。

「労働生産性を上げたいが、何から始めるべきか迷っている」方へ。

善コンサルティングオフィスでは、企業の改革・改善プロジェクトの実行支援をお手伝いしています。仕組み化・定着化まで、社員のように、一緒に作り上げていく取組みを行っています。お気軽にご相談ください。