※本記事は、労働生産性をテーマにした全10回シリーズの第4回です

はじめに

時間はどこに消えているのか?労働生産性を上げるためには、人時生産性(一人が1時間でどれだけの価値を生み出せるか)を意識することが必要です。そのため「時間の使い方」を徹底的に見直しましょう。人時生産性に着目することで、業務のムダや重点改善ポイントが明確になります。

人時生産性

=付加価値÷労働投入量(人時)

=(売上高-原材料費・外注費等)÷労働時間

私が実施した工場診断でも、Industrial Engineering(IE)手法を活用し、時間の使われ方を詳細に記録・分析することで、生産性の高い現場を実現できた事例があります。今回はその具体的なアプローチと、他業種にも応用できる「時間の使い方分析」実践法をご紹介します。

1. 業務日報/タスク棚卸しによる「時間の見える化」

忙しさの正体は“可視化”しないと分からない

多くの現場で、「人手が足りない」「業務が多すぎる」という声が聞かれますが、その根本原因が見えていないことが大半です。そこで最初にやるべきは、「タスク棚卸し」と「時間の使われ方の分類」です。

タスクの棚卸し実践ステップ

① 1日の行動を30分単位で記録する

例:「9:00〜9:30 メール対応」「9:30〜10:00 顧客電話」など

② 1週間分を収集・業務分類

付加価値を生む主体作業を中心に、以下4つの作業分類で捉えます

| 主体作業 | 直接的に付加価値を生む作業 | 顧客対応・製造・提案など、価値創出業務 |

| 補助作業 | 主体作業を支える準備や段取りの作業 | 資料作成、治工具の準備など |

| 付帯作業 | 業務上必要だが、直接の価値創出とは無関係な作業 | 社内会議、日報、勤怠など |

| ロス時間 | ムダやトラブル対応など、本来発生しないほうが望ましい時間 | トラブル対応、探し物、待機、エラー修正など |

③ 積上げ棒グラフで時間配分を可視化

一日の業務の流れを分析する場合は、時間配分の可視化は棒グラフがお勧めです。円グラフでは時間の流れが見えにくくなりますが、積上げ棒グラフなら一日を分単位で分析していくことで「業務の重なり」や「業務密度」が一目で分かります。

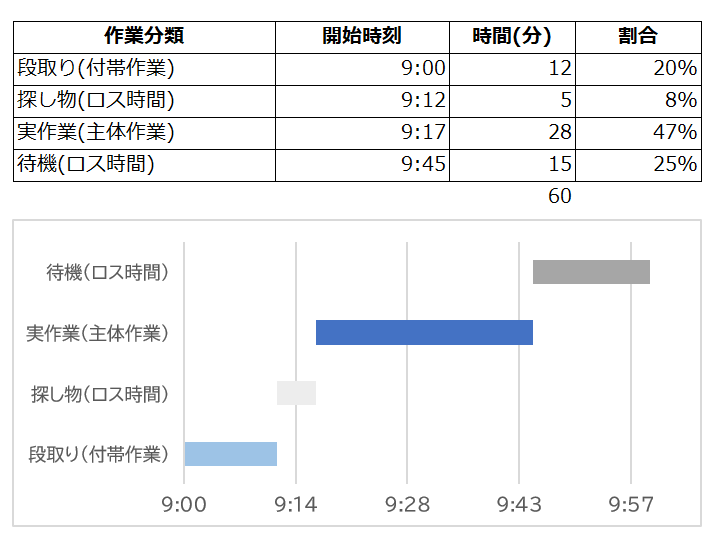

製造業の事例:稼働分析による見える化

工場でストップウォッチ法を用いて、袋詰め工程を観察した結果:

実作業:28分

段取り:12分

待機:15分

探し物:5分

→ 実作業比率47%。半分以上が非生産的時間という事実が浮かび上がりました。

段取り時間の標準化、5Sの徹底、工具の定位置化などを実施することで、主体作業比率が60%を超えるように改善に着手しました。

簡易分析(例)

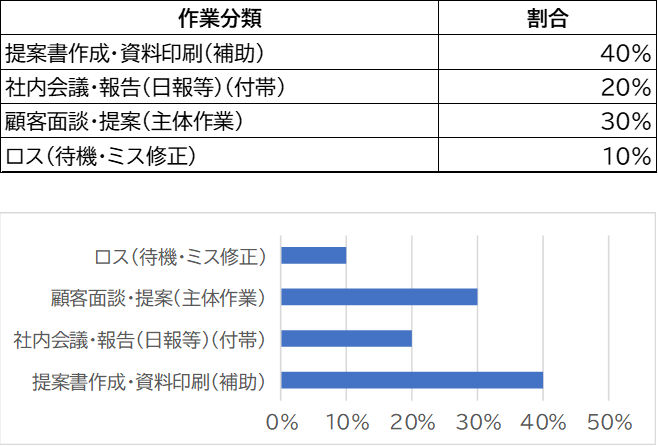

営業・事務部門の例:時間の偏りに気づく

ある営業チームでタスク棚卸しを実施した結果:

顧客面談・提案(主体作業)…30%

提案書作成・資料印刷(補助)…40%

社内会議・報告(日報等)(付帯)…20%

ロス(待機・ミス修正)…10%

→ 営業の主業務にかける時間が3割しかないことが判明。

→ 報告簡素化、提案書テンプレ化、会議圧縮などの改善策が生まれました。

→ ただし、面談前の資料作成など提案準備は大切なプロセスなので、この場合は補助作業にも着目し、当該部門の実態に合った分析と改善策が必要です。

簡易分析(例)

2. ROTI(時間あたり価値)で見る業務の重要度

投下時間と成果のバランスで「業務の価値」を判断する

時間がかかっている業務が必ずしも重要とは限りません。「その時間が、どれだけの成果を生んだか?」という視点が大切です。

通常、ROI(Return on Invetment)は「投資収益率」や「投資利益率」として、資金やコストなどの「金銭的な投資」に対してどれだけの利益が得られたかを評価する指標であり、計算式も「利益÷投資額×100」で示されます。ビジネスやマーケティング、経営判断では資金的な投資に対して使われる指標です。一方で、最近では時間の価値や効率性を重視し、「投資した時間に対する効果」や「時間当たりのリターン」を考慮する概念も現れ、これが「時間投資収益率(Return on Time Invested = ROTI)」という指標になります。ROTIは特に会議やアクティビティに費やした時間の価値を主観的に評価する指標として使われることが多いです。いわゆる「タイパ(タイムパフォーマンス)」を指標化したものと言えます。

ROTI評価の例

| 業務 | 所要時間 | 成果・影響 | ROI評価 |

| 新製品アイデア会議 | 90分 | 年商1,000万円のヒット商品誕生 | 高い(投資効果大) |

| 経費精算処理 | 30分 | 毎月繰り返しだが、創出価値は限定的 | 低い(簡素化検討) |

| 顧客フォロー電話 | 20分 | 既存顧客の契約継続率が向上 | 高い(継続価値大) |

製造業でのROTI応用

工程ごとの投入時間とアウトプット数を可視化

時間効率が悪い作業を他の手法へ置換(例:検品自動化)

高ROTI工程へ熟練者を配置 → 生産性UP

事務部門での具体例

ある経理担当が、月7時間かけて経費精算を行っていたが、ルールのばらつきと紙運用に課題がありました。クラウド精算ツールを導入・ルール統一することで、

工数:60%削減

差戻し件数:90%減

スタッフの残業時間:月5時間→ゼロ

→ 時間ROTIの改善が、間接部門の労働環境改善にもつながった好事例です。

業務の見える化はできても、分析・計測は日常業務の中で実施していくのは、なかなか挫折するところです。こうした分析・計測のお手伝いも、伴走支援の中で実施していますので、お気軽にご相談ください。

3. 労働生産性を上げるために、忙しさの正体を数値で見る方法

忙しいのに成果が出ない理由とは?

「忙しい=働いている」と思われがちですが、実際は“価値を生んでいるか”が重要です。

忙しさの原因を数値で把握することで、適切な改善につなげられます。

見える化指標の例

| 指標名 | 定義・意味 | 改善のヒント |

| 主体作業比率 | 価値を生む業務の比率(全作業時間に対して) | 低ければ業務再配分や自動化を検討 |

| ロスタイム率 | 探し物・待機・移動などのムダ時間の比率 | 5S活動や設備・IT導入で削減可能 |

| 会議比率 | 会議に費やした時間(1日あたり) | 会議の目的明確化・時間制限・アジェンダ共有 |

| マルチタスク率 | 同時進行タスクの数 | 高すぎる場合は集中力・精度低下の懸念 |

サービス業・小売業での活用

POS・勤怠ログを突き合わせて、時間帯ごとの売上・人員配置を分析

顧客対応時間が過剰なレジに「セルフレジ」導入 → レジ担当時間が35%減

待ち時間の発生タイミングを数値化 → 店舗導線・POP改善に活用

4. 労働生産性を上げるための改善アクションへのつなげ方

分析結果は「改善行動」に落とし込んでこそ価値がある

見える化・分類・ROI分析を行った後は、具体的な改善に移行します。

改善ステップ

ムダ・重複・手戻りのある業務を特定

「除去・簡素化・代替・自動化」に分けて改善案を設計

「誰が・いつまでに・どうやって」改善するかを明文化

KPI(成果指標)で効果を測定し、PDCAを回す

実例:工場での改善プロジェクト

治工具の配置を変更 → 探し物時間25%削減

作業標準書にタイムスタディを反映 → 新人教育期間40%短縮

「段取改善シート」や「PDCA推進ツール」(工場診断ツール内)を活用

実例:営業チームでの改善

提案書のテンプレ化&共有ドライブ整備

週1の定例会議を「30分×3日」に分割

Googleフォームで日報を自動集計 → 報告工数50%削減

まとめ:時間は「成果を生むための投資」である

「人手不足」の正体は、実は「時間の使い方のムダ」にある場合がよく見られます。

時間の使い方を見える化し、分類し、ROTIで評価することで、あらゆる業種で生産性改善が可能となります。製造業はもちろん、事務職・営業職・サービス業に至るまで、時間分析は全業種・全職種に有効です。

善コンサルティングオフィスでは、現場での「時間の使い方分析」や「稼働分析ツールの導入」「業務棚卸しワークショップ」など、実践的な支援を行っています。時間の使い方を変えるだけで、成果も働き方も大きく変わります。ご興味のある方はぜひお気軽にご相談ください。